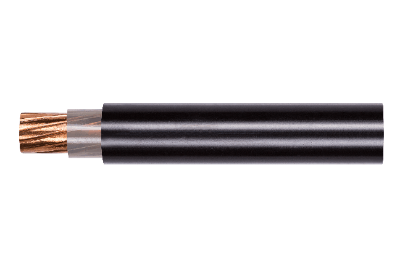

Полиетиленът (PE) се използва широко визолация и обвивка на силови кабели и телекомуникационни кабелипоради отличната си механична якост, жилавост, устойчивост на топлина, изолация и химическа стабилност. Поради структурните характеристики на самия PE обаче, неговата устойчивост на напукване от напрежение в околната среда е сравнително ниска. Този проблем става особено очевиден, когато PE се използва като външна обвивка на бронирани кабели с голямо сечение.

1. Механизъм на напукване на PE обвивката

Напукване на PE обвивката се случва главно в две ситуации:

а. Пукнатини от напрежение в околната среда: Това се отнася до явлението, при което обвивката претърпява крехко напукване от повърхността си поради комбинирано напрежение или излагане на фактори на околната среда след монтажа и експлоатацията на кабела. Това се причинява предимно от вътрешно напрежение в обвивката и продължително излагане на полярни течности. Обширните изследвания върху модификацията на материалите са решили значително този вид пукнатини.

б. Механично напукване от напрежение: Това се случва поради структурни дефекти в кабела или неправилни процеси на екструдиране на обвивката, което води до значителна концентрация на напрежение и напукване, предизвикано от деформация, по време на монтажа на кабела. Този тип напукване е по-силно изразен във външните обвивки на бронирани кабели от стоманена лента с голямо сечение.

2. Причини за напукване на PE обвивката и мерки за подобряване

2.1 Влияние на кабелаСтоманена лентаСтруктура

При кабели с по-големи външни диаметри, бронираният слой обикновено е съставен от двуслойни стоманени лентови обвивки. В зависимост от външния диаметър на кабела, дебелината на стоманената лента варира (0,2 мм, 0,5 мм и 0,8 мм). По-дебелите бронирани стоманени ленти имат по-висока твърдост и по-лоша пластичност, което води до по-голямо разстояние между горния и долния слой. По време на екструдирането това причинява значителни разлики в дебелината на обвивката между горния и долния слой на повърхността на бронирания слой. По-тънките области на обвивката по краищата на външната стоманена лента изпитват най-голяма концентрация на напрежение и са основните области, където се появяват бъдещи пукнатини.

За да се смекчи въздействието на бронираната стоманена лента върху външната обвивка, между стоманената лента и PE обвивката се увива или екструдира буферен слой с определена дебелина. Този буферен слой трябва да е равномерно плътен, без гънки или издатини. Добавянето на буферен слой подобрява гладкостта между двата слоя стоманена лента, осигурява равномерна дебелина на PE обвивката и, в комбинация със свиването на PE обвивката, намалява вътрешното напрежение.

ONEWORLD предоставя на потребителите различни дебелинибронирани материали от поцинкована стоманена лентада задоволят разнообразни нужди.

2.2 Въздействие на процеса на производство на кабели

Основните проблеми с процеса на екструдиране на бронирани кабелни обвивки с голям външен диаметър са недостатъчното охлаждане, неправилната подготовка на матрицата и прекомерното съотношение на разтягане, което води до прекомерно вътрешно напрежение в обвивката. Кабелите с голям размер, поради дебелите и широки обвивки, често се сблъскват с ограничения в дължината и обема на водните корита на производствените линии за екструдиране. Охлаждането от над 200 градуса по Целзий по време на екструдиране до стайна температура представлява предизвикателство. Неадекватното охлаждане води до по-мека обвивка близо до бронирания слой, което причинява надраскване на повърхността на обвивката, когато кабелът се навива, което в крайна сметка води до потенциални пукнатини и счупване по време на полагане на кабела поради външни сили. Освен това, недостатъчното охлаждане допринася за увеличени вътрешни сили на свиване след навиване, повишавайки риска от напукване на обвивката при значителни външни сили. За да се осигури достатъчно охлаждане, се препоръчва увеличаване на дължината или обема на водните корита. Намаляването на скоростта на екструдиране, като същевременно се поддържа правилна пластификация на обвивката и се осигурява достатъчно време за охлаждане по време на навиването, е от съществено значение. Освен това, като се има предвид полиетиленът като кристален полимер, методът на сегментирано охлаждане с понижаване на температурата от 70-75°C до 50-55°C и накрая до стайна температура спомага за облекчаване на вътрешните напрежения по време на процеса на охлаждане.

2.3 Влияние на радиуса на навиване върху навиването на кабела

По време на навиването на кабели, производителите се придържат към индустриалните стандарти за избор на подходящи макари. Въпреки това, осигуряването на дълги дължини за кабели с голям външен диаметър представлява предизвикателство при избора на подходящи макари. За да спазят определените дължини за доставка, някои производители намаляват диаметъра на барабаните, което води до недостатъчни радиуси на огъване за кабела. Прекомерното огъване води до изместване в бронираните слоеве, причинявайки значителни сили на срязване върху обвивката. В тежки случаи, грапавини на бронираната стоманена лента могат да пробият омекотяващия слой, като се вграждат директно в обвивката и причиняват пукнатини или цепнатини по ръба на стоманената лента. По време на полагане на кабела, страничните сили на огъване и опъване причиняват напукване на обвивката по тези цепнатини, особено при кабели, разположени по-близо до вътрешните слоеве на макарата, което ги прави по-склонни към скъсване.

2.4 Въздействие на строителната и монтажната среда на място

За стандартизиране на конструкцията на кабелите се препоръчва да се сведе до минимум скоростта на полагане на кабела, като се избягва прекомерен страничен натиск, огъване, сили на опъване и сблъсъци с повърхности, осигурявайки цивилизована строителна среда. За предпочитане е преди монтаж на кабела да се остави кабелът да престои при 50-60°C, за да се освободи вътрешното напрежение от обвивката. Избягвайте продължително излагане на кабелите на пряка слънчева светлина, тъй като различната температура от различните страни на кабела може да доведе до концентрация на напрежение, увеличавайки риска от напукване на обвивката по време на полагането му.

Време на публикуване: 18 декември 2023 г.